L'anodizzazione è un processo utilizzato per creare una pellicola di ossido di alluminio sulla superficie di prodotti in alluminio o leghe di alluminio. Consiste nel posizionare il prodotto in alluminio o lega di alluminio come anodo in una soluzione elettrolitica e nell'applicare una corrente elettrica per formare la pellicola di ossido di alluminio. L'anodizzazione migliora la resistenza alla corrosione, la resistenza all'usura e le proprietà decorative dei profili in alluminio. Durante il processo di anodizzazione dei profili in alluminio, possono verificarsi diversi difetti comuni. Cerchiamo di capire principalmente le cause dei difetti a macchia. La corrosione del materiale, la contaminazione del bagno, la precipitazione delle seconde fasi della lega o gli effetti galvanici possono tutti portare alla formazione di difetti a macchia. Questi sono descritti come segue:

1. Incisione acida o alcalina

Prima dell'anodizzazione, il materiale in alluminio può essere corroso da liquidi acidi o alcalini, o intaccato da fumi acidi o alcalini, con conseguente formazione di macchie bianche localizzate sulla superficie. Se la corrosione è grave, si possono formare punti di vaiolatura più estesi. È difficile determinare a occhio nudo se la corrosione sia causata da acidi o alcali, ma può essere facilmente distinta osservando la sezione trasversale dell'area corrosa al microscopio. Se il fondo della vaiolatura è rotondo e senza corrosione intergranulare, è causata da un attacco alcalino. Se il fondo è irregolare e accompagnato da corrosione intergranulare, con vaiolatura più profonda, è causata da un attacco acido. Anche lo stoccaggio e la manipolazione impropri in fabbrica possono causare questo tipo di corrosione. I fumi acidi provenienti da agenti chimici lucidanti o altri fumi acidi, così come gli sgrassanti organici clorurati, sono fonti di attacco acido. L'attacco alcalino comune è causato dalla dispersione e dagli schizzi di malta, cenere di cemento e liquidi di lavaggio alcalini. Una volta individuata la causa, il problema può essere risolto rafforzando la gestione dei vari processi in fabbrica.

2. Corrosione atmosferica

I profili in alluminio esposti all'aria umida possono sviluppare macchie bianche, che spesso si allineano longitudinalmente lungo le linee dello stampo. La corrosione atmosferica generalmente non è grave quanto l'incisione con acidi o alcali e può essere rimossa con metodi meccanici o lavaggi alcalini. La corrosione atmosferica è per lo più non localizzata e tende a verificarsi su determinate superfici, come le aree a bassa temperatura dove il vapore acqueo si condensa facilmente o sulle superfici superiori. Quando la corrosione atmosferica è più grave, la sezione trasversale delle macchie di vaiolatura appare come funghi rovesciati. In questo caso, il lavaggio alcalino non può eliminare le macchie di vaiolatura e potrebbe persino ingrandirle. Se si riscontra corrosione atmosferica, è necessario verificare le condizioni di stoccaggio in fabbrica. I materiali in alluminio non devono essere conservati in aree con temperature eccessivamente basse per evitare la condensa del vapore acqueo. L'area di stoccaggio deve essere asciutta e la temperatura il più uniforme possibile.

3. Corrosione della carta (macchie d'acqua)

Quando carta o cartone vengono posizionati tra materiali in alluminio o utilizzati per l'imballaggio, prevengono l'abrasione. Tuttavia, se la carta si inumidisce, sulla superficie dell'alluminio compaiono macchie di corrosione. Quando si utilizza cartone ondulato, compaiono linee regolari di macchie di corrosione nei punti di contatto con il cartone ondulato. Sebbene i difetti possano talvolta essere visibili direttamente sulla superficie dell'alluminio, sono spesso più pronunciati dopo il lavaggio alcalino e l'anodizzazione. Queste macchie sono generalmente profonde e difficili da rimuovere con mezzi meccanici o con lavaggio alcalino. La corrosione della carta (cartone) è causata da ioni acidi, principalmente SO42- e Cl-, presenti nella carta. Pertanto, l'utilizzo di carta (cartone) senza cloruri e solfati ed evitare la penetrazione dell'acqua sono metodi efficaci per prevenire la corrosione della carta (cartone).

4. Pulizia della corrosione causata dall'acqua (nota anche come corrosione a fiocco di neve)

Dopo il lavaggio alcalino, la lucidatura chimica o il decapaggio con acido solforico, se l'acqua di risciacquo contiene impurità, possono formarsi macchie a forma di stella o raggiate sulla superficie. La profondità della corrosione è ridotta. Questo tipo di corrosione si verifica quando l'acqua di lavaggio è fortemente contaminata o quando la portata del risciacquo di troppo pieno è bassa. Assomiglia a cristalli a forma di fiocco di neve, da cui il nome "corrosione a fiocco di neve". La causa è la reazione tra le impurità di zinco nell'alluminio e SO42- e Cl- nell'acqua di lavaggio. Se l'isolamento del serbatoio è scadente, gli effetti galvanici possono aggravare questo difetto. Secondo fonti straniere, quando il contenuto di Zn nella lega di alluminio è superiore allo 0,015% e il Cl- nell'acqua di lavaggio è superiore a 15 ppm, è probabile che si verifichi questo tipo di corrosione. L'utilizzo di acido nitrico per il decapaggio o l'aggiunta dello 0,1% di HNO3 all'acqua di lavaggio può eliminarlo.

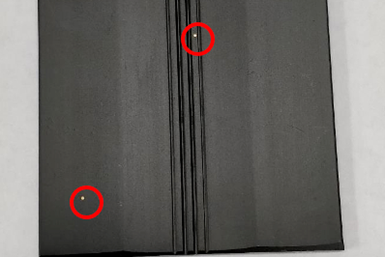

5. Corrosione da cloruro

Anche la presenza di una piccola quantità di cloruro nel bagno di anodizzazione con acido solforico può causare corrosione puntiforme. L'aspetto caratteristico è costituito da profonde cavità nere a forma di stella, più concentrate sui bordi e sugli angoli del pezzo o in altre aree con densità di corrente più elevate. Le zone interessate dalla corrosione puntiforme non presentano una pellicola anodizzata e lo spessore della pellicola nelle restanti aree "normali" è inferiore al valore previsto. L'elevato contenuto di sale nell'acqua di rubinetto è la principale fonte di inquinamento da Cl- nel bagno.

6. Corrosione galvanica

In un serbatoio sotto tensione (anodizzazione o colorazione elettrolitica), gli effetti galvanici tra il pezzo in lavorazione e il serbatoio (serbatoio in acciaio) o gli effetti delle correnti vaganti in un serbatoio non sotto tensione (risciacquo o sigillatura) possono causare o aggravare la corrosione per vaiolatura.

A cura di May Jiang di MAT Aluminum

Data di pubblicazione: 15-12-2023