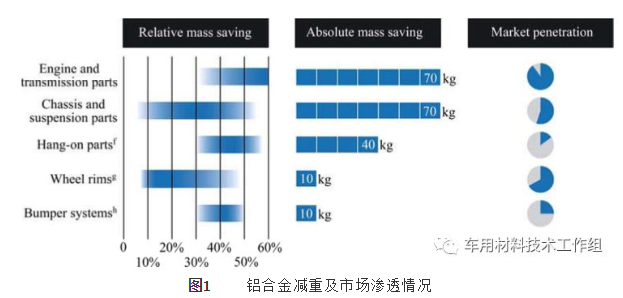

L'industria automobilistica europea è famosa per i suoi prodotti all'avanguardia e altamente innovativi. Grazie alla promozione di politiche di risparmio energetico e riduzione delle emissioni, volte a ridurre il consumo di carburante e le emissioni di anidride carbonica, leghe di alluminio migliorate e dal design innovativo sono ampiamente utilizzate nella progettazione automobilistica. Secondo le statistiche, negli ultimi dieci anni la quantità media di alluminio utilizzata nelle autovetture è raddoppiata e la riduzione del peso delle leghe di alluminio è illustrata nella Figura 1 sottostante. Grazie a concetti di progettazione innovativi, questa tendenza continuerà nei prossimi anni.

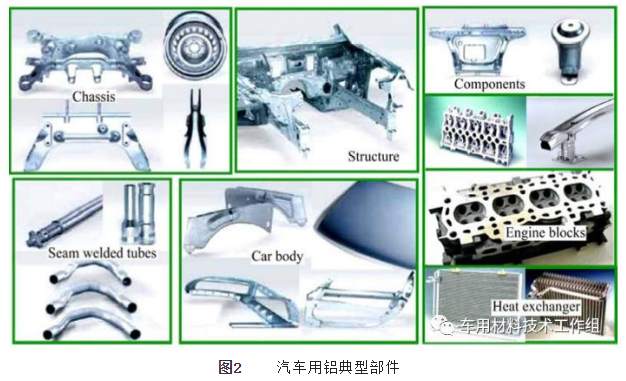

Nel processo di sviluppo di componenti leggeri, le leghe di alluminio si trovano ad affrontare una forte concorrenza con altri nuovi materiali, come l'acciaio ad alta resistenza, che può comunque mantenere un'elevata resistenza anche con una progettazione a pareti sottili. Inoltre, esistono materiali compositi in magnesio, titanio, vetro o fibra di carbonio, questi ultimi già ampiamente utilizzati nel settore aerospaziale. Ora il concetto di progettazione multimateriale è stato integrato nella progettazione automobilistica e si stanno compiendo sforzi per applicare materiali idonei a componenti idonei. Una sfida molto importante è il problema della connessione e del trattamento superficiale, e sono state sviluppate diverse soluzioni, come il blocco motore e i componenti del gruppo propulsore, la progettazione del telaio (Audi A2, A8, BMW Z8, Lotus Elise), la struttura a piastre sottili (Honda NSX, Jaguar, Rover), le sospensioni (classe DC-E, Renault, Peugeot) e la progettazione di altri componenti strutturali. La Figura 2 mostra i componenti in alluminio utilizzati nelle automobili.

Strategia di progettazione BIW

La scocca grezza è la parte più pesante di un'auto convenzionale, rappresentando dal 25% al 30% del peso del veicolo. La scocca grezza presenta due design strutturali.

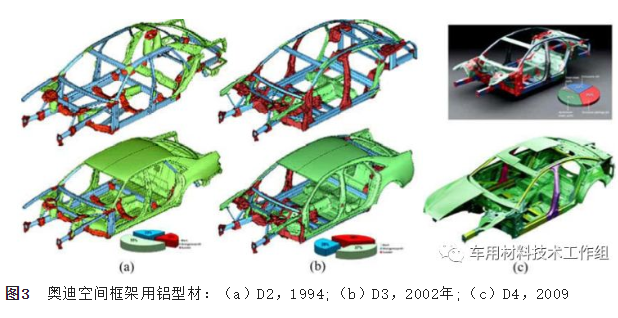

1. "Progettazione del telaio spaziale del profilo" per auto di piccole e medie dimensioni: L'Audi A8 è un esempio tipico: la carrozzeria bianca pesa 277 kg ed è composta da 59 profili (61 kg), 31 getti (39 kg) e 170 lamiere (177 kg). Sono uniti tramite rivettatura, saldatura MIG, saldatura laser, altre saldature ibride, incollaggio, ecc.

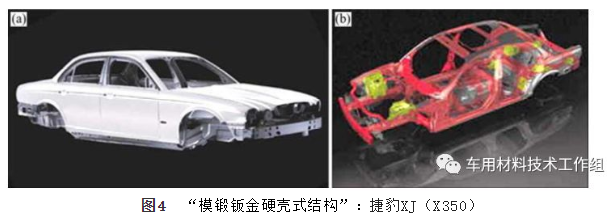

2. “Struttura monoscocca in lamiera forgiata a stampo” per applicazioni automobilistiche di media e grande capacità: ad esempio, la Jaguar XJ (X350), modello del 2002 (come mostrato nella Figura 4 sottostante), con una massa di 295 kg, presentava una struttura monoscocca con carrozzeria stampata composta da 22 profili (21 kg), 15 getti (15 kg) e 273 parti in lamiera (259 kg). I metodi di collegamento includono incollaggio, rivettatura e saldatura MIG.

Applicazione della lega di alluminio sul corpo

1. Lega Al-Mg-Si indurita per invecchiamento

Le leghe della serie 6000 contengono magnesio e silicio e sono attualmente utilizzate nelle lamiere per carrozzeria delle automobili come A6016, A6111 e A6181A. In Europa, la lega EN-6016 da 1-1,2 mm presenta un'eccellente formabilità e resistenza alla corrosione ed è ampiamente utilizzata.

2. Lega Al-Mg-Mn non trattabile termicamente

Grazie al loro specifico elevato incrudimento, le leghe Al-Mg-Mn presentano un'eccellente formabilità e un'elevata resistenza, e sono ampiamente utilizzate nelle lamiere laminate a caldo e a freddo e nei tubi idroformati per il settore automobilistico. L'applicazione nel telaio o nelle ruote è ancora più efficace, poiché la riduzione della massa delle parti mobili non sospese migliora ulteriormente il comfort di guida e riduce i livelli di rumorosità.

3. Profilo in alluminio

In Europa, sono stati proposti concetti automobilistici completamente nuovi basati sulla progettazione di profili in alluminio, ad esempio telai in lega di alluminio e sottostrutture complesse. Il loro grande potenziale per design complessi e integrazione funzionale li rende particolarmente adatti alla produzione in serie a costi contenuti. Poiché durante l'estrusione è richiesta la tempra, vengono utilizzate leghe induribili per invecchiamento a media resistenza 6000 e ad alta resistenza 7000. La formabilità e la resistenza finale sono controllate tramite indurimento per invecchiamento mediante successivo riscaldamento. I profili in lega di alluminio sono utilizzati principalmente nella progettazione di telai, barre di protezione e altri componenti antiurto.

4. Fusione di alluminio

I getti in alluminio sono i componenti in alluminio più utilizzati nelle automobili, come blocchi motore, testate e componenti speciali del telaio. Anche i motori diesel, che hanno notevolmente aumentato la loro quota di mercato in Europa, stanno passando ai getti in alluminio a causa della crescente richiesta di resistenza e durata. Allo stesso tempo, i getti in alluminio vengono utilizzati anche nella progettazione di telai, componenti di alberi e componenti strutturali, e la fusione ad alta pressione delle nuove leghe di alluminio AlSiMgMn ha raggiunto maggiore resistenza e duttilità.

L'alluminio è il materiale di scelta per molte applicazioni automobilistiche, come telai, carrozzerie e molti componenti strutturali, grazie alla sua bassa densità, alla buona formabilità e alla buona resistenza alla corrosione. L'alluminio utilizzato nella progettazione della struttura della carrozzeria può consentire una riduzione del peso di almeno il 30%, a condizione di soddisfare i requisiti prestazionali. Inoltre, le leghe di alluminio possono essere applicate alla maggior parte delle parti della copertura attuale. In alcuni casi, con requisiti di elevata resistenza, le leghe della serie 7000 possono comunque mantenere vantaggi qualitativi. Pertanto, per applicazioni ad alto volume, le soluzioni di riduzione del peso in lega di alluminio rappresentano il metodo più economico.

A cura di May Jiang di MAT Aluminum

Data di pubblicazione: 08-12-2023