La fusione di alluminio è un metodo per produrre componenti ad alta tolleranza e di alta qualità, versando alluminio fuso in uno stampo, una matrice o una forma progettata e realizzata con precisione. È un processo efficiente per la produzione di componenti complessi, intricati e dettagliati che corrispondono esattamente alle specifiche del progetto originale.

Il processo di fusione dell'alluminio

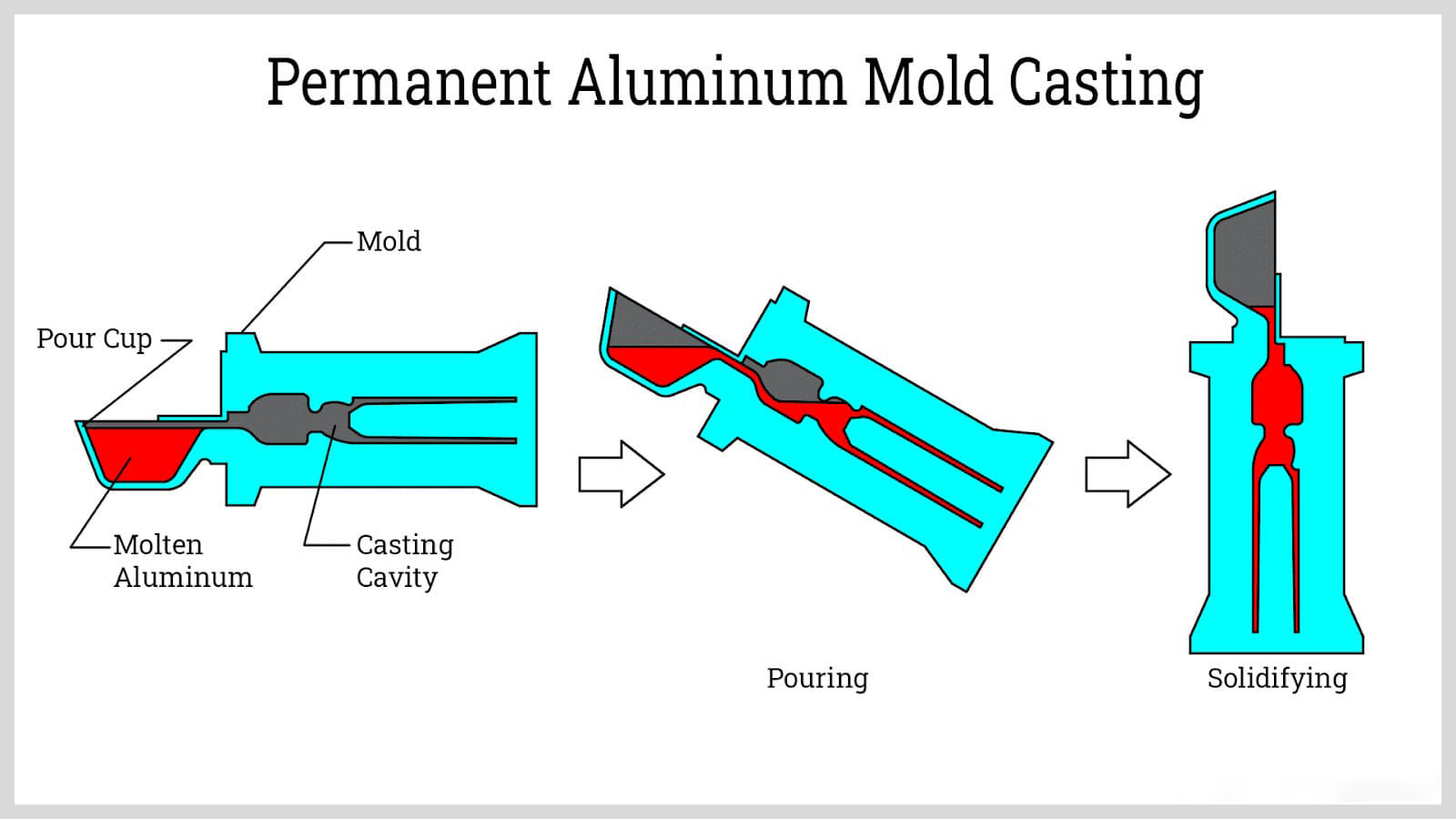

1. Colata in stampo permanente

Gran parte del costo della fusione in conchiglia permanente dell'alluminio è dovuto alla lavorazione e alla formatura dello stampo, che normalmente è realizzato in ghisa grigia o acciaio. Lo stampo viene modellato secondo la forma geometrica del pezzo progettato, con le specifiche e la forma del pezzo divise in due metà. Nel processo di iniezione, le metà dello stampo vengono sigillate ermeticamente in modo che non siano presenti aria o contaminanti. Lo stampo viene riscaldato prima della colata dell'alluminio fuso, che può essere versato, colato o iniettato.

Al termine del processo, lo stampo viene lasciato raffreddare per consentire al componente in alluminio di solidificarsi. Una volta raffreddato, il componente viene rapidamente rimosso dallo stampo per evitare la formazione di difetti.

Per quanto semplice possa sembrare il processo, si tratta di un metodo scientificamente e tecnicamente progettato per produrre componenti in grandi volumi.

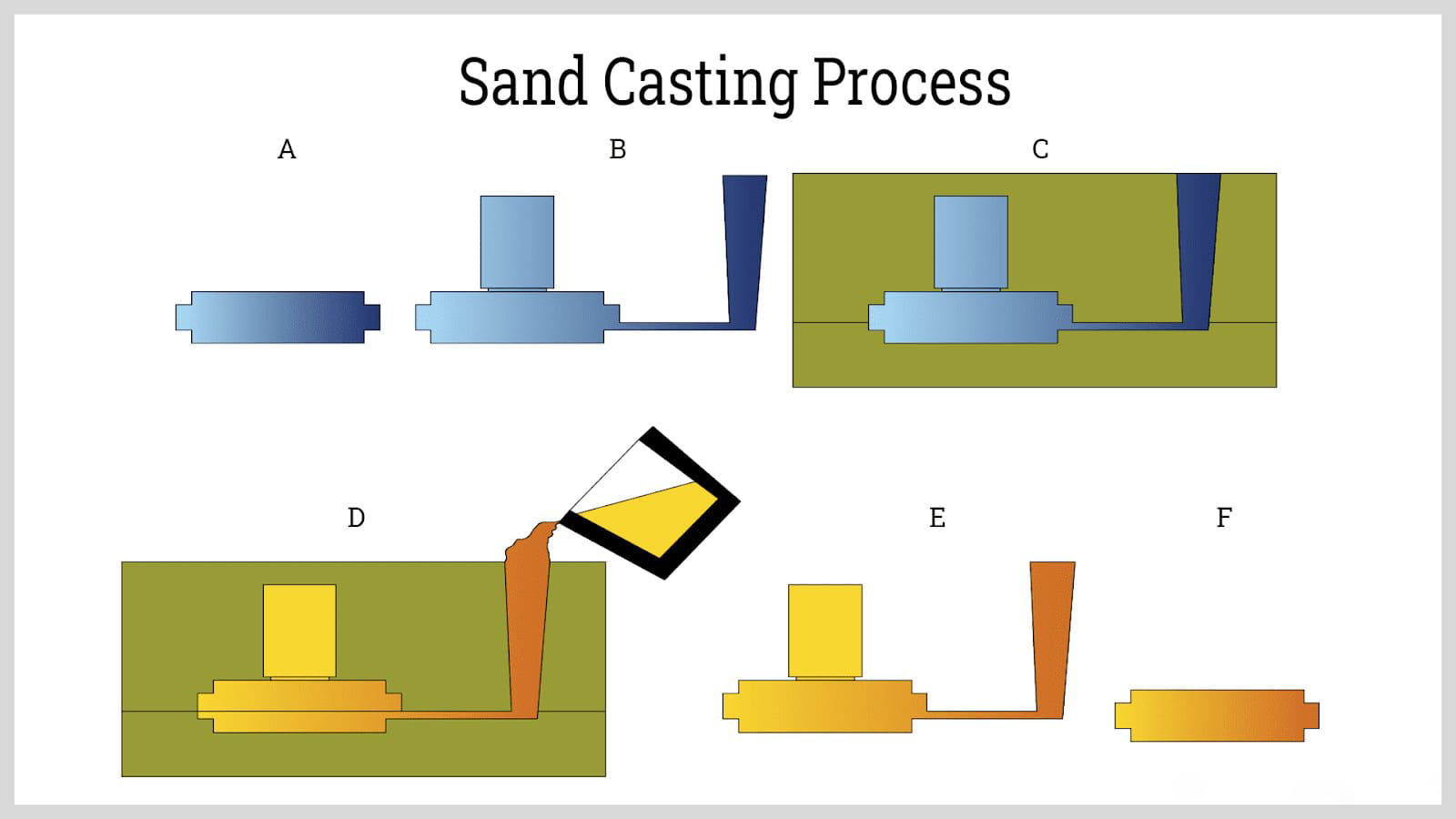

2. Fusione in sabbia

Il processo di fusione in sabbia prevede la compattazione della sabbia attorno a un modello riutilizzabile che riproduce la forma, i dettagli e la configurazione del prodotto finale. Il modello include dei montanti che consentono al metallo fuso di essere versato nello stampo e all'alluminio caldo di alimentare il getto durante la solidificazione, prevenendo la porosità da ritiro.

Il modello include una colata che consente l'inserimento del metallo fuso nello stampo. Le dimensioni del modello sono leggermente maggiori rispetto al prodotto finito per compensare il ritiro durante il processo di raffreddamento. La sabbia ha il peso e la resistenza necessari per mantenere la forma del modello ed è resistente all'interazione con il metallo fuso.

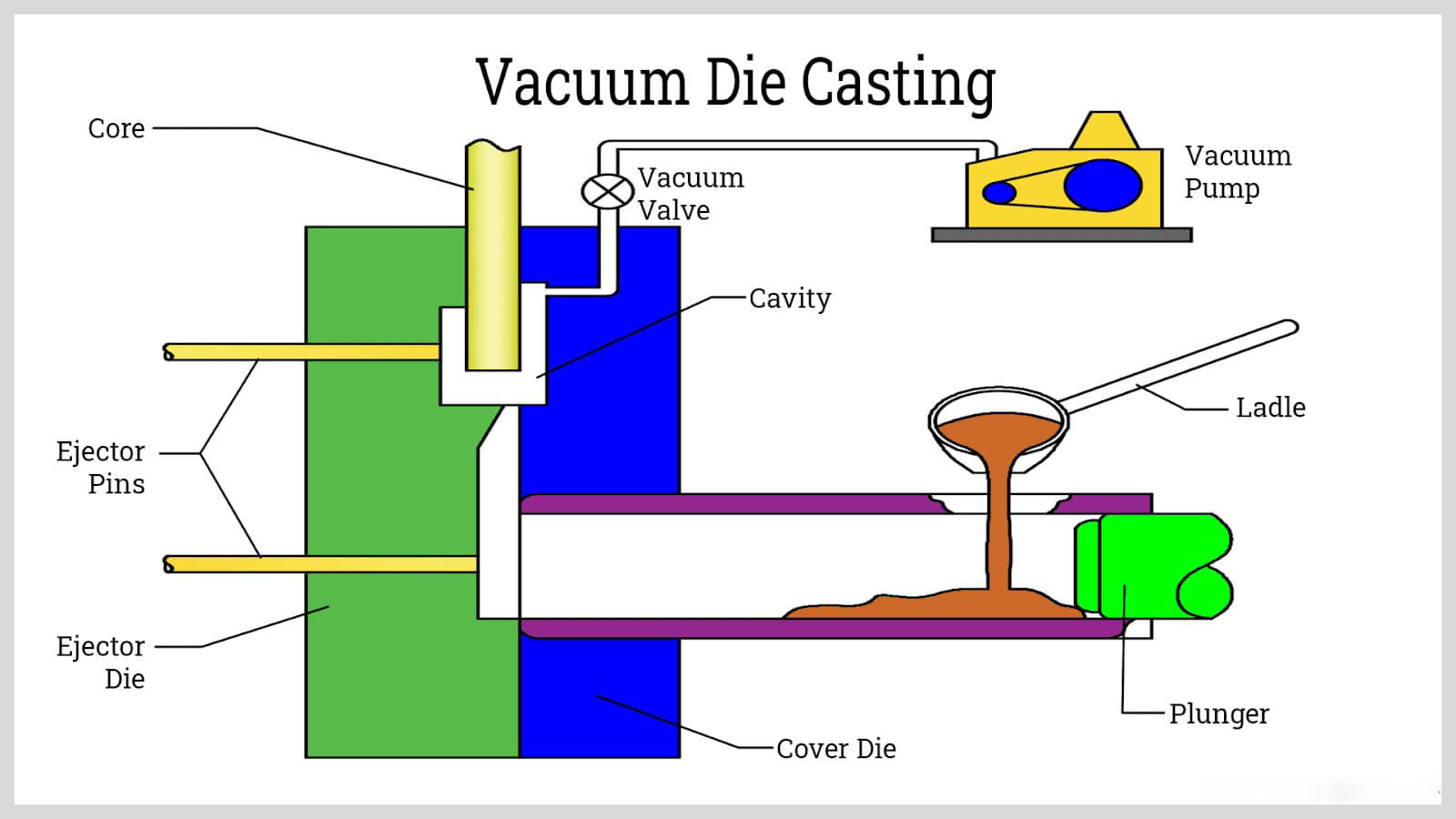

4. Pressofusione sotto vuoto

4. Pressofusione sotto vuoto La pressofusione sotto vuoto utilizza una campana ermetica dotata di un'apertura per il canale di colata sul fondo e di un'uscita per il vuoto sulla parte superiore. Il processo inizia immergendo il canale di colata sotto la superficie dell'alluminio fuso. Nel ricevitore si crea il vuoto, creando una differenza di pressione tra la cavità dello stampo e l'alluminio fuso nel crogiolo.

La differenza di pressione fa sì che l'alluminio fuso fluisca lungo la materozza fino alla cavità dello stampo, dove si solidifica. Lo stampo viene rimosso dal ricevitore, aperto e il pezzo viene espulso.

Il controllo del vuoto e della differenza di pressione tra la cavità dello stampo e l'alluminio fuso consente di controllare la velocità di riempimento richiesta dal design del pezzo e dai requisiti di iniezione. Il controllo della velocità di riempimento migliora la capacità di determinare l'integrità del pezzo finito.

L'immersione della colata sotto la superficie dell'alluminio fuso garantisce che quest'ultimo sia una lega purissima, priva di ossidi e scorie. I pezzi risultano puliti e integri, con una quantità minima di corpi estranei.

5. Fusione a cera persa

La fusione a cera persa, nota anche come microfusione, inizia con l'iniezione di cera nello stampo per creare il modello del prodotto finito. I modelli in cera vengono fissati a un canale di colata per formare una configurazione a forma di albero. L'albero viene immerso più volte in una sospensione, che forma un robusto guscio ceramico attorno al modello in cera.

Una volta che la ceramica si è solidificata e indurita, viene riscaldata in autoclave per completare la deceratura. Per raggiungere la temperatura desiderata del guscio, questo viene preriscaldato prima di essere riempito con l'alluminio fuso, che viene versato nel canale di colata e attraversato da una serie di canali e iniettori fino agli stampi. Una volta indurite, la ceramica viene staccata, lasciando le tre parti collegate che possono essere tagliate dall'albero.

6. Colata a schiuma persa

Il processo di fusione a schiuma persa è un altro tipo di microfusione in cui la cera viene sostituita con polistirolo espanso. Il modello viene modellato in polistirolo in un assemblaggio a grappolo, come il canale di colata e le materozze della microfusione. Le perle di polistirolo vengono iniettate in stampi di alluminio riscaldati a bassa pressione, con aggiunta di vapore per espandere il polistirolo e riempire le cavità.

Il modello viene posizionato in sabbia asciutta e densa, che viene compattata tramite vibrazioni per eliminare vuoti o sacche d'aria. Quando l'alluminio fuso viene versato nello stampo di sabbia, la schiuma viene bruciata e si forma il getto.

Applicazioni comuni della fusione di alluminio

Grazie alle sue eccellenti proprietà fisiche e chimiche, l'alluminio fuso viene utilizzato in molti settori industriali di primaria importanza. Ecco alcune delle applicazioni più comuni di questo materiale.

1. Industria medica

I produttori di componenti medicali si affidano ai getti di alluminio per la loro resistenza e leggerezza nella realizzazione di protesi, vassoi chirurgici, ecc. Oltre a ciò, il processo è adatto alla realizzazione di forme complesse e precise, per cui il settore è noto. Inoltre, l'alluminio è il materiale ideale per la sua resistenza alla corrosione, poiché molte apparecchiature medicali entrano in contatto con i fluidi corporei.

2. Industria automobilistica

I produttori di componenti per autoveicoli si affidano ai getti di alluminio per la loro leggerezza, senza compromettere resistenza e durata. Di conseguenza, hanno migliorato l'efficienza nei consumi. Inoltre, la produzione di componenti per autoveicoli con forme complesse con il processo di fusione di alluminio è più semplice. I getti di alluminio sono adatti per la produzione di componenti come freni e volanti.

3. Industria culinaria

L'alluminio pressofuso è utile in ambito culinario per la sua durevolezza, resistenza alla corrosione, leggerezza ed eccellente conduzione del calore. Oltre a ciò, il materiale è adatto alla produzione di pentole grazie alla sua eccellente dissipazione del calore, ovvero può riscaldarsi e raffreddarsi rapidamente.

4. Industria aeronautica

I componenti in alluminio sono perfetti per l'industria aeronautica grazie alla loro leggerezza e resistenza. La leggerezza consente all'aereo di consumare meno carburante per trasportare più peso.

Fonte:

https://www.iqsdirectory.com/articles/die-casting/aluminum-casting.html

https://waykenrm.com/blogs/cast-aluminum/#Common-Applications-of-Casting-Aluminum

A cura di May Jiang di MAT Aluminum

Data di pubblicazione: 26-07-2023