I metodi di cedimento per i profili in alluminio utilizzati in edilizia generalmente prevedono un cedimento di pesatura e un cedimento teorico. Il cedimento di pesatura prevede la pesatura dei profilati in alluminio, inclusi i materiali di imballaggio, e il calcolo del corrispettivo in base al peso effettivo moltiplicato per il prezzo a tonnellata. Il cedimento teorico si calcola moltiplicando il peso teorico dei profili per il prezzo a tonnellata.

Durante la pesatura, si verifica una differenza tra il peso effettivamente pesato e il peso calcolato teoricamente. Le cause di questa differenza sono molteplici. Questo articolo analizza principalmente le differenze di peso causate da tre fattori: variazioni nello spessore del materiale di base dei profili in alluminio, differenze negli strati di trattamento superficiale e variazioni nei materiali di imballaggio. Questo articolo illustra come controllare questi fattori per ridurre al minimo le deviazioni.

1. Differenze di peso causate da variazioni nello spessore del materiale di base

Esistono differenze tra lo spessore effettivo e quello teorico dei profili, con conseguenti differenze tra il peso pesato e quello teorico.

1.1 Calcolo del peso in base alla variazione di spessore

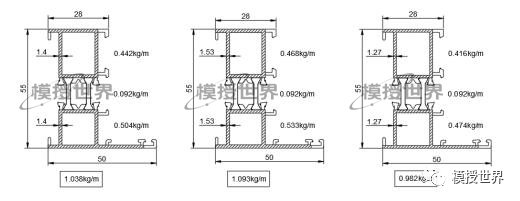

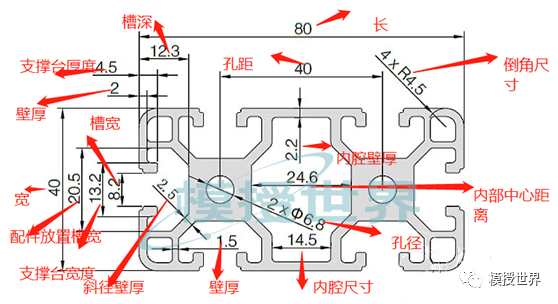

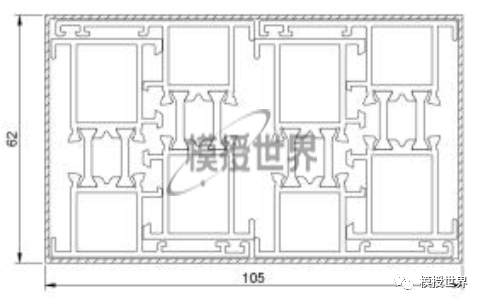

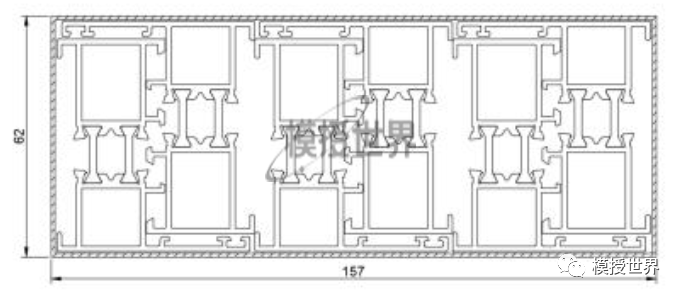

Secondo lo standard cinese GB/T5237.1, per i profili con un cerchio esterno non superiore a 100 mm e uno spessore nominale inferiore a 3,0 mm, la deviazione ad alta precisione è di ±0,13 mm. Prendendo come esempio un profilo di un telaio di finestra di 1,4 mm di spessore, il peso teorico al metro è di 1,038 kg/m. Con una deviazione positiva di 0,13 mm, il peso al metro è di 1,093 kg/m, con una differenza di 0,055 kg/m. Con una deviazione negativa di 0,13 mm, il peso al metro è di 0,982 kg/m, con una differenza di 0,056 kg/m. Calcolando per 963 metri, si ottiene una differenza di 53 kg per tonnellata, come mostrato nella Figura 1.

Si noti che l'illustrazione considera solo la variazione di spessore della sezione con spessore nominale di 1,4 mm. Se si considerano tutte le variazioni di spessore, la differenza tra il peso pesato e il peso teorico sarebbe 0,13/1,4*1000=93 kg. L'esistenza di variazioni nello spessore del materiale di base dei profili in alluminio determina la differenza tra il peso pesato e il peso teorico. Quanto più lo spessore effettivo si avvicina a quello teorico, tanto più il peso pesato si avvicina a quello teorico. Durante la produzione dei profili in alluminio, lo spessore aumenta gradualmente. In altre parole, il peso pesato dei prodotti realizzati con lo stesso set di stampi inizialmente è più leggero del peso teorico, poi diventa uguale e infine diventa più pesante del peso teorico.

1.2 Metodi per controllare le deviazioni

La qualità degli stampi per profili in alluminio è un fattore fondamentale per il controllo del peso al metro lineare dei profili. In primo luogo, è necessario controllare rigorosamente il nastro di lavoro e le dimensioni di lavorazione degli stampi per garantire che lo spessore in uscita soddisfi i requisiti, con una precisione controllata entro un intervallo di 0,05 mm. In secondo luogo, il processo di produzione deve essere controllato gestendo correttamente la velocità di estrusione ed eseguendo la manutenzione dopo un certo numero di passaggi dello stampo, come previsto. Inoltre, gli stampi possono essere sottoposti a trattamento di nitrurazione per aumentare la durezza del nastro di lavoro e rallentare l'aumento di spessore.

2. Peso teorico per diversi requisiti di spessore della parete

Lo spessore delle pareti dei profili in alluminio presenta delle tolleranze e i clienti hanno requisiti diversi per lo spessore delle pareti del prodotto. In base ai requisiti di tolleranza dello spessore delle pareti, il peso teorico varia. Generalmente, è richiesta solo una deviazione positiva o solo una deviazione negativa.

2.1 Peso teorico per deviazione positiva

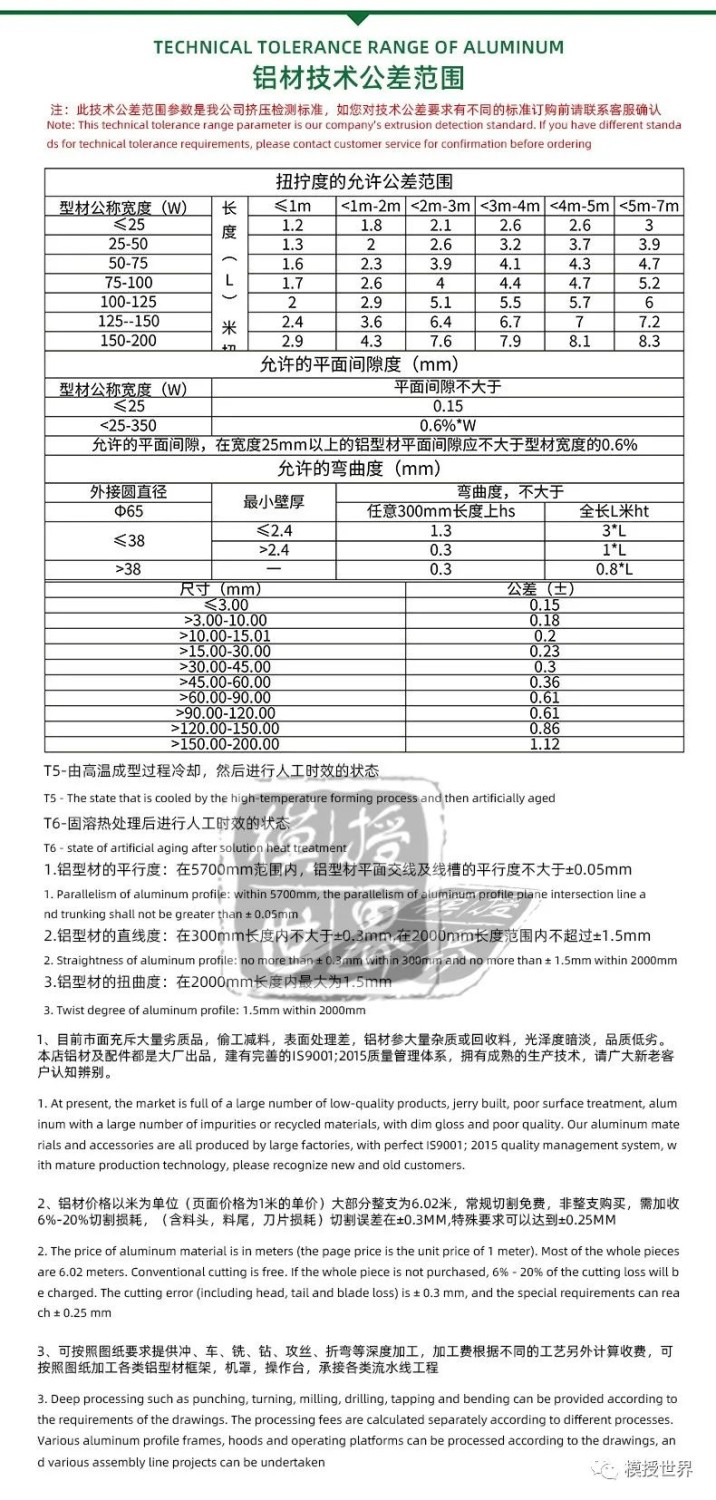

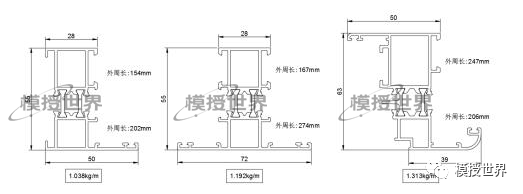

Per i profili in alluminio con una deviazione positiva nello spessore della parete, l'area critica portante del materiale di base richiede che lo spessore della parete misurato non sia inferiore a 1,4 mm o 2,0 mm. Il metodo di calcolo per il peso teorico con tolleranza positiva consiste nel tracciare un diagramma di deviazione con lo spessore della parete centrato e calcolare il peso al metro. Ad esempio, per un profilo con uno spessore della parete di 1,4 mm e una tolleranza positiva di 0,26 mm (tolleranza negativa di 0 mm), lo spessore della parete alla deviazione centrata è di 1,53 mm. Il peso al metro per questo profilo è di 1,251 kg/m. Il peso teorico ai fini della pesatura deve essere calcolato sulla base di 1,251 kg/m. Quando lo spessore della parete del profilo è a -0 mm, il peso al metro è di 1,192 kg/m, e quando è a +0,26 mm, il peso al metro è di 1,309 kg/m, fare riferimento alla Figura 2.

Basandosi su uno spessore di parete di 1,53 mm, se solo la sezione da 1,4 mm viene aumentata fino alla deviazione massima (deviazione Z-max), la differenza di peso tra la deviazione positiva Z-max e lo spessore di parete centrato è (1,309 – 1,251) * 1000 = 58 kg. Se tutti gli spessori di parete sono alla deviazione Z-max (il che è altamente improbabile), la differenza di peso sarebbe 0,13/1,53 * 1000 = 85 kg.

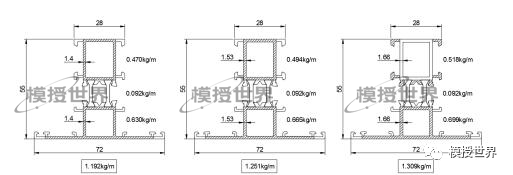

2.2 Peso teorico per deviazione negativa

Per i profili in alluminio, lo spessore della parete non deve superare il valore specificato, il che significa una tolleranza negativa nello spessore della parete. In questo caso, il peso teorico deve essere calcolato come metà della deviazione negativa. Ad esempio, per un profilo con uno spessore della parete di 1,4 mm e una tolleranza negativa di 0,26 mm (tolleranza positiva di 0 mm), il peso teorico viene calcolato in base alla metà della tolleranza (-0,13 mm), come mostrato nella Figura 3.

Con uno spessore di parete di 1,4 mm, il peso al metro è di 1,192 kg/m, mentre con uno spessore di parete di 1,27 mm, il peso al metro è di 1,131 kg/m. La differenza tra i due valori è di 0,061 kg/m. Se la lunghezza del prodotto viene calcolata come una tonnellata (838 metri), la differenza di peso sarebbe 0,061 * 838 = 51 kg.

2.3 Metodo di calcolo del peso con diversi spessori di parete

Dai diagrammi sopra riportati, si può notare che questo articolo utilizza incrementi o riduzioni dello spessore nominale della parete nel calcolo di diversi spessori, anziché applicarli a tutte le sezioni. Le aree contrassegnate da linee diagonali nel diagramma rappresentano uno spessore nominale della parete di 1,4 mm, mentre le altre aree corrispondono allo spessore delle fessure funzionali e delle alette, che differisce dallo spessore nominale della parete secondo gli standard GB/T8478. Pertanto, quando si regola lo spessore della parete, l'attenzione si concentra principalmente sullo spessore nominale della parete.

In base alla variazione dello spessore della parete dello stampo durante la rimozione del materiale, si osserva che tutti gli spessori delle pareti degli stampi appena realizzati presentano una deviazione negativa. Pertanto, considerando solo le variazioni dello spessore nominale della parete, si ottiene un confronto più conservativo tra il peso di pesata e il peso teorico. Lo spessore della parete nelle aree non nominali varia e può essere calcolato in base allo spessore proporzionale della parete entro l'intervallo di deviazione limite.

Ad esempio, per un prodotto per porte e finestre con uno spessore nominale di 1,4 mm, il peso al metro è di 1,192 kg/m. Per calcolare il peso al metro per uno spessore di 1,53 mm, si applica il metodo di calcolo proporzionale: 1,192/1,4 * 1,53, che dà un peso al metro di 1,303 kg/m. Analogamente, per uno spessore di 1,27 mm, il peso al metro viene calcolato come 1,192/1,4 * 1,27, che dà un peso al metro di 1,081 kg/m. Lo stesso metodo può essere applicato ad altri spessori di parete.

Considerando uno spessore di parete di 1,4 mm, regolando tutti gli spessori di parete, la differenza di peso tra il peso di pesata e il peso teorico è di circa il 7-9%. Ad esempio, come mostrato nel diagramma seguente:

3. Differenza di peso causata dallo spessore dello strato di trattamento superficiale

I profili in alluminio utilizzati nell'edilizia sono comunemente trattati con ossidazione, elettroforesi, verniciatura a spruzzo, fluorocarbonio e altri metodi. L'aggiunta di strati di trattamento aumenta il peso dei profili.

3.1 Aumento di peso nei profili di ossidazione ed elettroforesi

Dopo il trattamento superficiale di ossidazione ed elettroforesi, si forma uno strato di film di ossido e di un film composito (film di ossido e film di vernice elettroforetica), con uno spessore compreso tra 10 μm e 25 μm. Il film trattato superficialmente aumenta il peso, ma i profili in alluminio perdono parte del loro peso durante il processo di pretrattamento. L'aumento di peso non è significativo, quindi la variazione di peso dopo il trattamento di ossidazione ed elettroforesi è generalmente trascurabile. La maggior parte dei produttori di alluminio lavora i profili senza aggiungere peso.

3.2 Aumento del peso nei profili di rivestimento a spruzzo

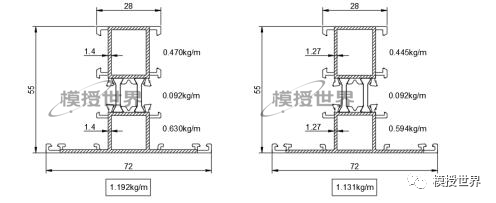

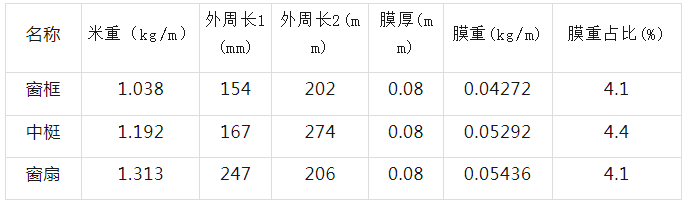

I profili verniciati a spruzzo presentano uno strato di rivestimento a polvere sulla superficie, con uno spessore non inferiore a 40 μm. Il peso del rivestimento a polvere varia in base allo spessore. La norma nazionale raccomanda uno spessore compreso tra 60 μm e 120 μm. Diversi tipi di rivestimenti a polvere presentano pesi diversi a parità di spessore del film. Per prodotti di serie come telai, montanti e ante per finestre, viene spruzzato un singolo strato di film sul perimetro, e i dati sulla lunghezza periferica sono riportati nella Figura 4. L'aumento di peso dei profili dopo la verniciatura a spruzzo è riportato nella Tabella 1.

Secondo i dati riportati nella tabella, l'aumento di peso dopo la verniciatura a spruzzo dei profili di porte e finestre ammonta a circa il 4-5%. Per una tonnellata di profili, si tratta di circa 40-50 kg.

3.3 Aumento di peso nei profili di rivestimento a spruzzo di vernice al fluorocarbonio

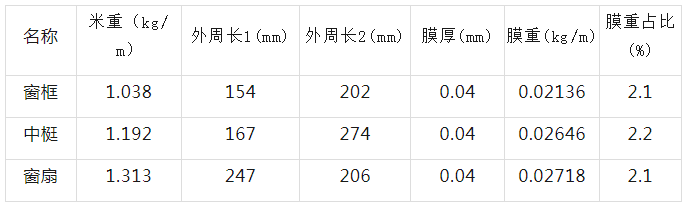

Lo spessore medio del rivestimento sui profili verniciati a spruzzo con vernice al fluorocarbonio non è inferiore a 30 μm per due strati, 40 μm per tre strati e 65 μm per quattro strati. La maggior parte dei prodotti verniciati a spruzzo con vernice al fluorocarbonio utilizza due o tre strati. A causa delle diverse varietà di vernice al fluorocarbonio, anche la densità dopo l'indurimento varia. Prendendo come esempio una normale vernice al fluorocarbonio, l'aumento di peso può essere osservato nella seguente Tabella 2.

Secondo i dati riportati nella tabella, l'aumento di peso dopo la verniciatura a spruzzo dei profili di porte e finestre con vernice al fluorocarbonio è pari a circa il 2,0% - 3,0%. Per una tonnellata di profili, si tratta di circa 20-30 kg.

3.4 Controllo dello spessore dello strato di trattamento superficiale nei prodotti di rivestimento a spruzzo con vernice in polvere e fluorocarbonio

Il controllo dello strato di rivestimento nei prodotti verniciati a spruzzo con vernice in polvere e fluorocarbonica è un punto chiave del processo produttivo, poiché controlla principalmente la stabilità e l'uniformità della polvere o della vernice spruzzata dalla pistola a spruzzo, garantendo uno spessore uniforme del film di vernice. Nella produzione effettiva, uno spessore eccessivo dello strato di rivestimento è una delle ragioni per cui si ricorre a un rivestimento secondario. Anche se la superficie è lucidata, lo strato di rivestimento spruzzato può comunque essere eccessivamente spesso. I produttori devono rafforzare il controllo del processo di verniciatura a spruzzo e garantire lo spessore del rivestimento spruzzato.

4. Differenza di peso causata dai metodi di confezionamento

I profili in alluminio vengono solitamente imballati con carta o pellicola termoretraibile e il peso dei materiali di imballaggio varia a seconda del metodo di imballaggio.

4.1 Aumento del peso dell'imballaggio di carta

Di solito, il contratto specifica il limite di peso per gli imballaggi di carta, che generalmente non supera il 6%. In altre parole, il peso della carta in una tonnellata di profili non deve superare i 60 kg.

4.2 Aumento del peso nell'avvolgimento con pellicola termoretraibile

L'aumento di peso dovuto all'imballaggio con film termoretraibile è generalmente di circa il 4%. Il peso del film termoretraibile in una tonnellata di profili non dovrebbe superare i 40 kg.

4.3 Influenza dello stile di imballaggio sul peso

Il principio dell'imballaggio dei profili è quello di proteggerli e facilitarne la movimentazione. Il peso di una confezione di profili dovrebbe essere compreso tra 15 e 25 kg. Il numero di profili per confezione influisce sulla percentuale di peso dell'imballaggio. Ad esempio, quando i profili dei telai delle finestre sono imballati in set da 4 pezzi con una lunghezza di 6 metri, il peso è di 25 kg e la carta da imballaggio pesa 1,5 kg, pari al 6% (vedere Figura 5). Quando sono imballati in set da 6 pezzi, il peso è di 37 kg e la carta da imballaggio pesa 2 kg, pari al 5,4% (vedere Figura 6).

Dai dati sopra riportati, si può osservare che maggiore è il numero di profili in una confezione, minore è la percentuale in peso dei materiali di imballaggio. A parità di numero di profili per confezione, maggiore è il peso dei profili, minore è la percentuale in peso dei materiali di imballaggio. I produttori possono controllare il numero di profili per confezione e la quantità di materiali di imballaggio per soddisfare i requisiti di peso specificati nel contratto.

Conclusione

Sulla base dell'analisi di cui sopra, esiste una deviazione tra il peso effettivo dei profili e il peso teorico. La deviazione nello spessore della parete è la causa principale della deviazione del peso. Il peso dello strato di trattamento superficiale può essere controllato con relativa facilità, così come il peso dei materiali di imballaggio. Una differenza di peso entro il 7% tra il peso di pesata e il peso calcolato soddisfa i requisiti standard, mentre una differenza entro il 5% è l'obiettivo del produttore.

A cura di May Jiang di MAT Aluminum

Data di pubblicazione: 30-09-2023