Potreste chiedervi: "Cosa rende l'alluminio così comune nelle automobili?" o "Cosa c'è nell'alluminio che lo rende un materiale così eccezionale per le carrozzerie?", senza sapere che l'alluminio è stato utilizzato nella produzione automobilistica fin dagli albori dell'automobile. Già nel 1889 l'alluminio veniva prodotto in grandi quantità e fuso, laminato e sagomato per le automobili.

Le case automobilistiche colsero l'opportunità di lavorare con un materiale più facile da modellare dell'acciaio. All'epoca, esistevano solo forme di alluminio più pure, tipicamente più morbide e dotate di un'eccellente formabilità e di un'eccellente resistenza alla corrosione che dura nel tempo. Questi fattori spinsero le case automobilistiche a ricorrere alla fusione in sabbia e alla formatura di ampi pannelli della carrozzeria, che venivano poi saldati e lucidati a mano.

Verso la metà del XX secolo, alcune delle più prestigiose case automobilistiche utilizzavano l'alluminio nelle loro vetture, tra cui Bugatti, Ferrari, BMW, Mercedes e Porsche.

Perché scegliere l'alluminio nelle auto?

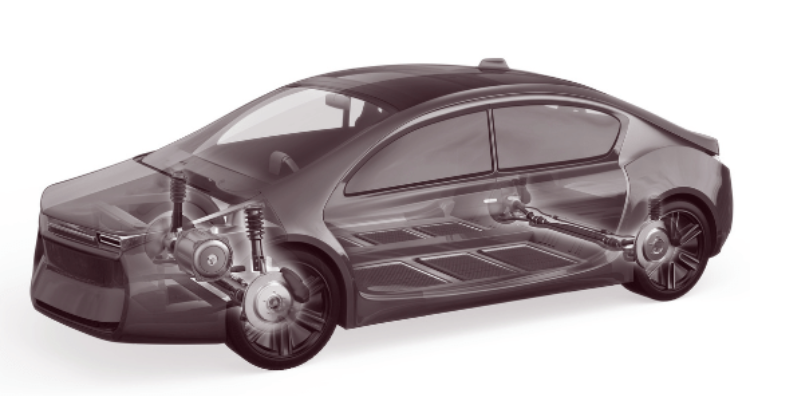

Le automobili sono macchine complesse composte da circa 30.000 parti. La carrozzeria, ovvero lo scheletro del veicolo, è la parte più costosa e critica per la produzione dei veicoli.

Includono i pannelli esterni, che danno forma al veicolo, e i pannelli interni, che fungono da rinforzo. I pannelli sono saldati insieme ai montanti e ai longheroni. Le carrozzerie includono quindi porte anteriori e posteriori, travi del motore, passaruota, paraurti, cofani, abitacoli, pannelli anteriori, del tetto e del pavimento.

La solidità strutturale è il requisito più importante per le carrozzerie delle auto. Tuttavia, le carrozzerie devono anche essere leggere, economiche da produrre, resistenti alla ruggine e presentare le qualità estetiche ricercate dai consumatori, come eccellenti caratteristiche di finitura superficiale.

L'alluminio soddisfa tutti questi requisiti per diversi motivi:

Versatilità

Naturalmente, l'alluminio è un materiale eccezionalmente versatile. La sua formabilità e resistenza alla corrosione lo rendono facile da lavorare e modellare.

È disponibile anche in vari formati, come lamiera di alluminio, bobina di alluminio, piastra di alluminio, tubo di alluminio, condotto di alluminio, canale di alluminio, trave di alluminio, barra di alluminio e angolare di alluminio.

La versatilità consente all'alluminio di essere un materiale di scelta per una vasta gamma di applicazioni automobilistiche che potrebbero richiedere caratteristiche diverse, che si tratti di dimensioni e forma, limite di snervamento, qualità di finitura o resistenza alla corrosione.

Facilità di lavorazione

La qualità delle prestazioni e la versatilità possono essere migliorate attraverso diversi processi di fabbricazione, come l'indurimento in forno, l'indurimento per lavoro e precipitazione, la trafilatura, la ricottura, la fusione, lo stampaggio e l'estrusione. Le tecnologie di saldatura migliorate continuano a rendere la giunzione dell'alluminio più semplice da eseguire e con risultati più sicuri.

Leggero e durevole

L'alluminio ha un elevato rapporto resistenza/peso, il che lo rende leggero e durevole. Le tendenze nel settore automobilistico per quanto riguarda l'alluminio si sono concentrate sulla riduzione del peso dei veicoli, un obiettivo fondamentale del settore per soddisfare i più severi obiettivi in materia di emissioni.

Una ricerca condotta da Drive Aluminum conferma che l'alluminio nelle auto riduce il peso del veicolo e aumenta il risparmio di carburante e l'autonomia dei veicoli elettrici (EV). Poiché la domanda dei consumatori e gli incentivi ambientali stanno portando a un aumento della produzione di EV, possiamo aspettarci che l'alluminio nelle carrozzerie delle auto continui ad aumentare per compensare il peso delle batterie e ridurre le emissioni.

Capacità di lega

Il fatto che l'alluminio possa essere legato a una serie di elementi per amplificarne qualità quali resistenza, conduttività elettrica e resistenza alla corrosione ne aumenta l'impiego nella produzione automobilistica.

L'alluminio è suddiviso in serie di leghe, determinate dai loro principali elementi di lega. Le serie di leghe di alluminio 1xxx, 2xxx, 3xxx, 4xxx, 5xxx, 6xxx e 7xxx includono tutte leghe utilizzate nelle carrozzerie delle automobili.

Elenco dei gradi di alluminio nelle carrozzerie delle automobili

1100

La serie 1xxx di alluminio è l'alluminio più puro disponibile. Con una purezza del 99%, la lamiera di alluminio 1100 è estremamente malleabile. Dimostra inoltre un'eccellente resistenza alla corrosione. Questa è stata una delle prime leghe utilizzate nei veicoli e continua a essere utilizzata ancora oggi, principalmente negli isolanti termici.

2024

La serie 2xxx di alluminio è legata al rame. Il 2024 è spesso utilizzato nella produzione di pistoni, componenti dei freni, rotori, cilindri, ruote e ingranaggi in quanto presenta elevata resistenza e un'eccellente resistenza alla fatica.

3003, 3004, 3105

La serie di alluminio al manganese 3xxx ha un'ottima formabilità. È più probabile trovare 3003, 3004 e 3105.

Il 3003 presenta elevata resistenza, buona formabilità, lavorabilità e capacità di imbutitura. Viene spesso utilizzato per tubazioni e pannelli per il settore automobilistico, nonché per getti di potenza per veicoli ibridi ed elettrici.

Il 3004 condivide molte delle caratteristiche del 3003 e può essere utilizzato anche per i pannelli della griglia del cofano e per i radiatori.

Il 3105 presenta eccellenti caratteristiche di resistenza alla corrosione, formabilità e saldabilità. Viene impiegato nelle lamiere per carrozzeria, per parafanghi, portiere e rivestimenti del pavimento.

4032

La serie 4xxx di alluminio è legata al silicio. Il 4032 verrà utilizzato per pistoni, chiocciole dei compressori e componenti del motore, in quanto dimostra un'eccellente saldabilità e resistenza all'abrasione.

5005, 5052, 5083, 5182, 5251

La serie 5xxx è una delle più diffuse per le carrozzerie in alluminio. Il suo principale elemento di lega è il magnesio, noto per aumentarne la resistenza.

Il 5005 è presente nei pannelli della carrozzeria, nei serbatoi del carburante, nelle piastre dello sterzo e nelle tubazioni.

La lega 5052 è considerata una delle leghe più resistenti e, di conseguenza, viene impiegata in una moltitudine di componenti per auto. La troverete nei serbatoi del carburante, nei rimorchi dei camion, nelle piastre di sospensione, nei pannelli dei display, nelle staffe, nei freni a disco e a tamburo e in molti altri componenti non essenziali per auto.

Il 5083 è eccellente per componenti automobilistici complessi come basi motore e pannelli della carrozzeria.

Il 5182 si presenta come un pilastro strutturale per le carrozzerie delle auto. Si tratta di tutto, dalle staffe strutturali alle portiere, dai cofani alle piastre terminali dei parafanghi anteriori.

5251 può essere visto nel rivestimento automatico.

6016, 6022, 6061, 6082, 6181

La serie di alluminio 6xxx è realizzata in lega di magnesio e silicio, vanta alcune delle migliori capacità di estrusione e fusione e dimostra un carattere di finitura superficiale ideale.

I tipi 6016 e 6022 sono utilizzati per rivestimenti di carrozzerie, portiere, bagagliai, tetti, parafanghi e lamiere esterne, dove la resistenza alle ammaccature è fondamentale.

Il 6061 presenta eccezionali caratteristiche di finitura superficiale, resistenza alla corrosione e elevata robustezza. È utilizzato in traverse, freni, ruote, alberi di trasmissione, carrozzerie di camion e autobus, airbag e serbatoi di raccolta.

Il 6082 ha una delle migliori caratteristiche di resistenza agli urti. Per questo motivo, viene utilizzato per strutture portanti.

6181 funge da rivestimento esterno della carrozzeria.

7003, 7046

La 7xxx è la classe di lega più potente e resistente, realizzata con zinco e magnesio.

La lega 7003 è una lega estrusa utilizzata principalmente per forme saldate nella realizzazione di travi antiurto, cursori per sedili, rinforzi per paraurti, telai per motociclette e cerchi.

Il 7046 ha buone capacità di estrusione cava e buone proprietà di saldatura. Trova impiego in applicazioni simili al 7003.

Il futuro dell'alluminio nelle automobili

Abbiamo tutte le ragioni per credere che ciò che le case automobilistiche hanno capito alla fine del 1800 sia vero ancora oggi: l'alluminio è una scelta eccellente per i veicoli! Dalla sua prima introduzione, leghe e tecniche di fabbricazione migliorate hanno solo aumentato l'uso dell'alluminio nelle automobili. Considerata la preoccupazione globale per la sostenibilità e l'impatto ambientale, si prevede che l'alluminio avrà un impatto considerevole e profondo nel settore automobilistico.

Autore: Sara Montijo

Fonte: https://www.kloecknermetals.com/blog/aluminum-in-cars/

(In caso di violazione, vi preghiamo di contattarci cancellato.)

A cura di May Jiang di MAT Aluminum

Data di pubblicazione: 22 maggio 2023