Il processo di produzione dei cerchi in lega di alluminio per automobili si suddivide principalmente nelle seguenti categorie:

1. Processo di fusione:

• Colata a gravità: la lega di alluminio liquida viene versata nello stampo, riempito per gravità e raffreddato fino a ottenere la forma desiderata. Questo processo richiede un investimento minimo in attrezzature e un funzionamento relativamente semplice, ed è adatto alla produzione su piccola scala. Tuttavia, l'efficienza di fusione è bassa, la qualità del prodotto è scarsa e sono soggetti a difetti di fusione come pori e ritiro.

• Fusione a bassa pressione: in un crogiolo sigillato, la lega di alluminio liquida viene pressata nello stampo a bassa pressione attraverso un gas inerte per solidificarla sotto pressione. I getti prodotti con questo processo presentano una struttura densa, una buona qualità interna, un'elevata efficienza produttiva e sono adatti alla produzione in serie, ma richiedono un investimento elevato in attrezzature, requisiti elevati per lo stampo e costi elevati.

• Fusione centrifuga: si tratta di un processo migliorato basato sulla fusione a bassa pressione. Innanzitutto, il grezzo della ruota viene formato mediante fusione a bassa pressione, quindi viene fissato sulla macchina per la filatura. La struttura del cerchio viene gradualmente deformata e allungata dallo stampo rotante e dalla pressione. Questo processo non solo mantiene i vantaggi della fusione a bassa pressione, ma migliora anche la resistenza e la precisione della ruota, riducendone al contempo il peso.

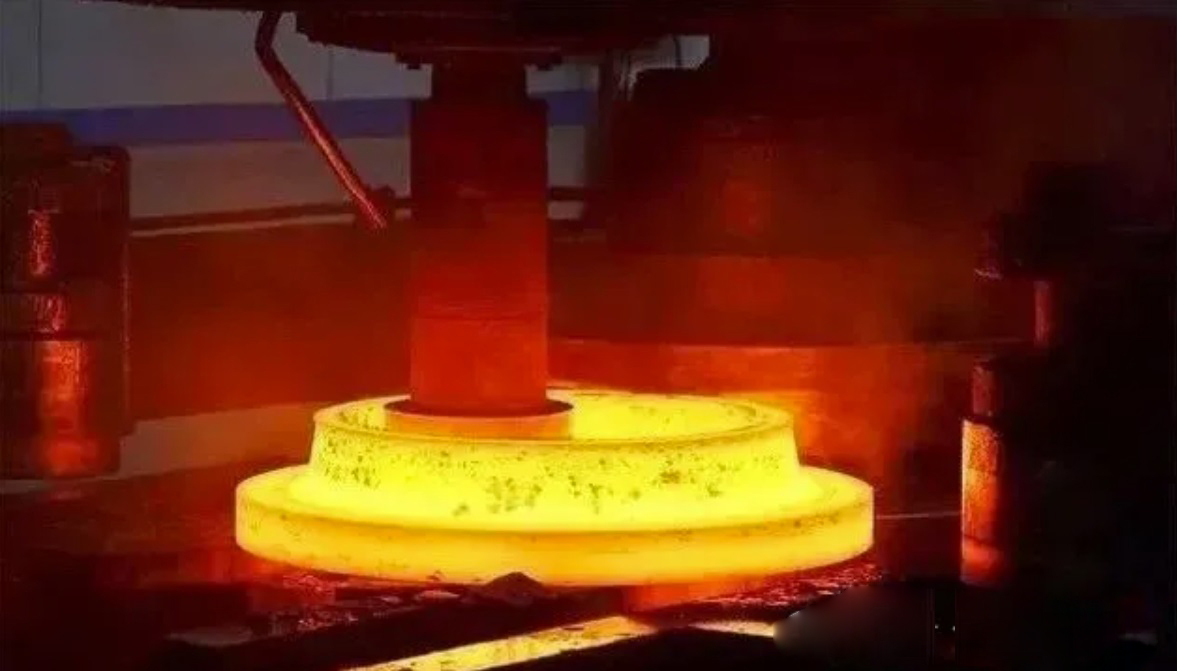

2. Processo di forgiatura

Dopo che la lega di alluminio è stata riscaldata a una certa temperatura, viene forgiata in uno stampo mediante una pressa. I processi di forgiatura possono essere suddivisi in due tipologie:

• Forgiatura convenzionale: un intero pezzo di lingotto di alluminio viene forgiato direttamente nella forma di una ruota ad alta pressione. La ruota prodotta con questo processo presenta un elevato utilizzo del materiale, meno scarti, eccellenti proprietà meccaniche dei pezzi forgiati e buona resistenza e tenacità. Tuttavia, l'investimento in attrezzature è elevato, il processo è complesso e il livello tecnico richiesto all'operatore è elevato.

• Forgiatura semisolida: in primo luogo, la lega di alluminio viene riscaldata fino a raggiungere uno stato semisolido, momento in cui acquisisce una certa fluidità e forgiabilità, per poi essere forgiata. Questo processo può ridurre il consumo energetico nel processo di forgiatura, migliorare l'efficienza produttiva e migliorare la qualità della ruota.

3. Processo di saldatura

Il foglio viene arrotolato in un cilindro e saldato, per poi essere semplicemente lavorato o pressato in un cerchione con uno stampo, e quindi il disco prefuso viene saldato per produrre una ruota. Il metodo di saldatura può essere la saldatura laser, la saldatura a fascio di elettroni, ecc. Questo processo richiede una linea di produzione dedicata con elevata efficienza produttiva ed è adatto alla produzione di massa, ma l'aspetto è scadente e i punti di saldatura sono soggetti a problemi di qualità.

Data di pubblicazione: 27-11-2024